目前,在油田抽油设备中,以游梁式磕头抽油机应用最为普遍,数量也最多。

一、概述

目前,在油田抽油设备中,以游梁式磕头抽油机应用最为普遍,数量也最多。但是,传统的磕头机普遍存在着起动冲击大,运行耗电多,大马拉小车、效率低下等诸多问题,加之油井情况复杂,稠油、结蜡、沙卡现象较多,断杆、烧电机等现象经常发生,对电动机没有可靠的保护功能,设备维修量大,为此,急需对现有的抽油机设备进行改造。

变频调速器具有低速软启动,转速可以平滑地大范围调节,对电动机保护功能齐全,如短路、过载、过压、欠压及失速等,可有效地保护电机及机械设备,具有运行平稳、可靠,提高功效等诸多优点,是抽油设备改造的理想方案,其应用效果十分明显。

二、工作原理

1 作为抽油设备,其运动为反复地上下提升,一个冲程提升一次,其动力来自于电动机带动的两个重量相当大的钢质滑块,当滑块举升时,类似于杠杆的作用,将抽油机杆送入井中,滑块下降时,抽油杆提出带油至井口。

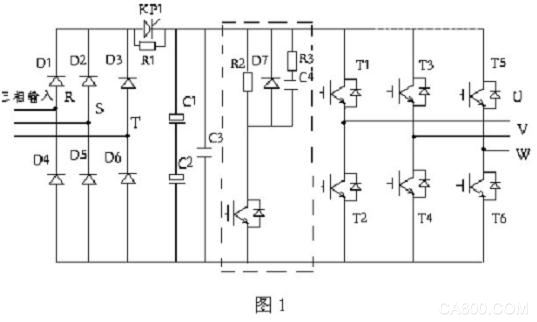

2 由于电机转速一定,在滑块下降过程中,负荷减轻,电机拖动产生的能量无地方施放,势必进入再生发电状态,造成主回路母线电压升高,频繁的高压冲击会损坏变频器的主器件,包括电解电容及功率模块,因此增加制动回路,让再生电压能及时地释放掉,以保证设备在安全的电压下工作。

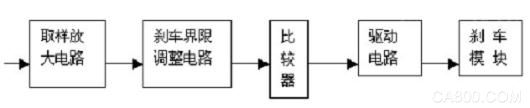

3 再生制动电路即通常所说的刹车电路,如图1中的虚线框内所示,包括比较电路、刹车模块及刹车电阻等,其控制框图如下:

我们从主回路通过取样放大,与基准电压相比较,通过调整电位器,使刹车单元在1.1Ue(Ue为额定母线电压值)时导通,在1.05 Ue时断开,即可控制主回路的电压,保证其工作在允许的范围内。

4 由于刹车模块是以单结控制主回路的电压,其可靠地工作是很关键的,

这里吸收电路要作好,由于刹车电阻引线都比较长,其引线电感、尖峰电压相应加大,为此采用了R、C、D吸收电路,图中R3、C4用以吸收引线电感而产生的尖峰电压,所加的快恢复二极管用以在刹车单元截止时在刹车电阻两端产生的逆反电压提供通路。在刹车单元频繁地工作中,势必会产生干扰电压,造成模块不应有的导通而损坏,在信号的输入端加一抗干扰电容是必要的,以吸收由于干扰信号造成的模块误导通,一般选0.01uF左右的无感电容较适宜。

5 制动单元由于刹车电阻的限流一般电流不大,选100A左右即足够,刹车电阻由于在每个冲程内都工作一次,其功率要足够,以保证长期可靠地使用,一般选用10Kw/80Ω的电炉丝。

6 ALPHA变频器主电路原理图

ALPHA变频器功率器件为西门子的IGBT,控制器的核心是日立H8型单片机,质量稳定可靠。

现在我们应用的ALPHA变频器都是交—直—交电压源型变频器,其电路如图1示:

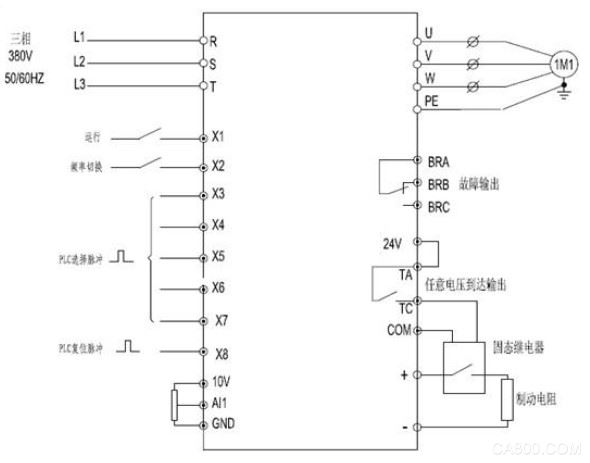

三、系统配置

抽油机接线图:

四、改造收益

我们分别选前期井、中后期井进行了改造可行性分析并已成功应用于多个应

用现场。

1 在前期井中,由于刚开采,储油量大,供液足,为提高功效,我们采用提

高转速的方式,让变频器运行至65Hz,频率提高了1/3,相应地电机转速提高了30%,其采油量也相应提高,其综合采油率可比工频情况下多采油20%,工效提高了1.2倍,很受油田采油工的欢迎。

2 在中、后期井中,由于井储量减少,供液不足,电机若仍工频运行,势必浪费电能,造成不必要的损耗,因而我们采用降低转速的方式,减少冲程,一般将变频器的频率运行至35~40Hz之间,这样电机转速下降了30%,加之采油设备一般负荷较轻,其节电率可达25%左右,而且提高了功率因数,减少了无功损耗。

3 变频器同时具有软启/软停功能,在电机启动时,减少了对抽油杆的机械冲击,对稠油、结蜡、沙卡、等都能有效地进行保护停机,以保护电机及机械设备,减少维修量,防止断杆,变频器对过压、欠压、过载、短路及电机失速都能可靠地保护,对延长电机的寿命,减少机械设备的磨损等,都具有很好的作用。

综上所述:

抽油机应用变频调速器,即可以提高工效,增加采油量,又可以节约电能,保护电机及设备,其应用前景是十分广泛的。我们国家的抽油机设备相当多,相信变频调速器在这方面是可以大有作为的。

下图为阿尔法抽油机专用变频器在胜利油田上的应用实物图片:

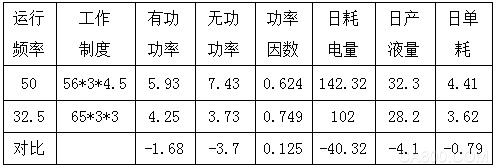

石化胜利采油厂四矿于2004年5月在36280抽油机(工作制度56*3*4.5)井安装了阿尔法变频器(6000),通个两过多月的观察,运行效果良好。该仪器基于变频调速原理,采用微电脑控制,在抽油机大惯量变载的工作状态下达到节能、增效、自动化的效果。使用电参数动态平衡测试仪(误差为0.5%标准值),进行仪器运行前后的测试电量对比,情况如下:

1 改变工作制度的情况下运行抽油机井:

仪器变频运行,频率由50Hz下调到32.5Hz,冲次由4.5次降到3次。有功电量日节约40.32KWh,节电率为28.33%,功率因数提高0.13,产液单耗下降0.79。

2 设定同冲次的不同上下冲程速度运行抽油机井:

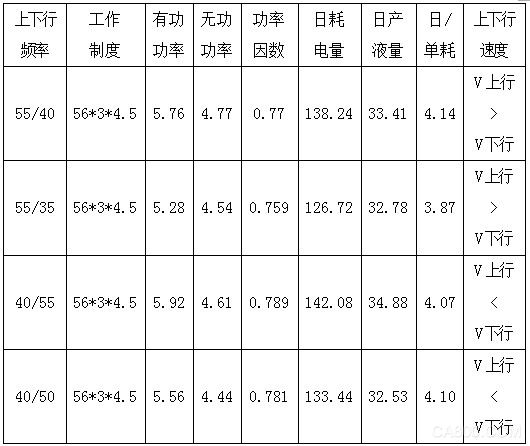

确保原冲次仍为4.5次,通过设定不同上、下行频率,改变上、下行速度,来适应单井的井况,测量运行时的有关数据,统计如下:

3 实际使用及测量数据对比结果:

a 通过测量数据对比,该变频器可确保愿运行参数的情况下,实现日产液量上升,日耗电量下降的优化趋势,日产液量最高达到34.88㎡,上升2.38方,增液率6.8%,日耗电最低达到126.72KWh,节电率为10.96%,产液单耗下降0.4以上,满足采油工艺和节能降耗的要求。

b 该仪器在运行使用上还有其他特点:

① 零启动、软启动功能,减少抽油机井启动对对电网的冲击,且延长电机的使用寿命,减少设备维修费用。

② 满足采油工艺要求,可任意设定冲次、上下冲程速度,减少上提过程中泵的漏失系数,使抽油机井运行在最佳状态。

③ 操作界面简单直观,有按键互锁功能,防止职工误操作,保护功能齐全,有报警功能。