2016年5月6日,长沙中低速磁浮工程线路正式通车,这是中国第一条自主设计、自主制造、自主施工、自主管理的中低速磁悬浮交通线。除已建的线路外,还有天津滨海新区60公里的沿海观光线、张家界50公里的线路等,其他如西安、洛阳、常州、济南等城市也有意向建设中低速磁浮线路,磁浮轨道市场需求量巨大。

磁浮列车在轨道上必须平稳运行,所以对轨排的质量及施工要求极高。中国铁建某公司是国内唯一的中低速磁悬浮轨排供应商,年可生产轨排2万吨,仍远远无法满足庞大的市场需求。其主要生产矛盾来自于前端部件的快速供应,而后续的装配节拍低于供应速度,致使中间品库存积压,生产效率受到影响。在中国制造2025的战略背景下,集团工艺研究院响应国家号召,反复论证力争实现轨排装配的自动化,以期提高生产效率、降低用工成本。

图1 人工检测轨排装配质量

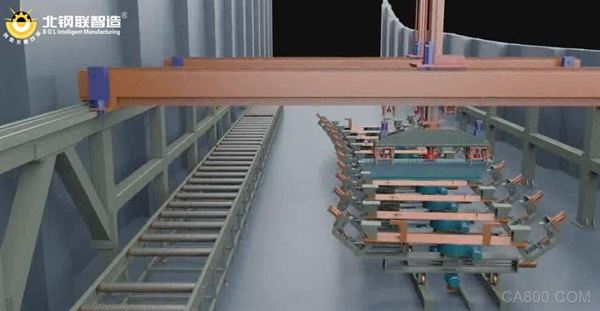

经过慎重调研,业主单位从合格供应商库中选择了北钢联进行项目合作,由业主方提供轨排装配工艺,北钢联提供集成化的软硬件设计技术,双方共同打造了一条具有智能制造示范意义的自动化装配检测生产线。该生产线集成了重型桁架机械手、直线辊道机、电动扭剪扳手、激光准直仪、线阵扫描视觉系统、直线/弯曲感应板装配平台、安全光幕系统、助力悬臂吊、专用吊具、涂胶机、自动化钻孔设备及软件控制系统等。

图2 自动化装配轨排3D模拟图

实时在线自动化检测

在装配质量方面,实现了整线视觉自动化检测,装配精度<0.1mm,检测精度达0.01mm,比传统游标卡尺检测更准确高效。

在轨道粗糙度检测方面,机械检测避免了人工检测时存在的主观因素,通过与轨道粗糙度数据库比对参数,科学合理的程序判断,实现了粗糙度在线检测。各检测参数可通过物联网系统向主控室实时反馈。

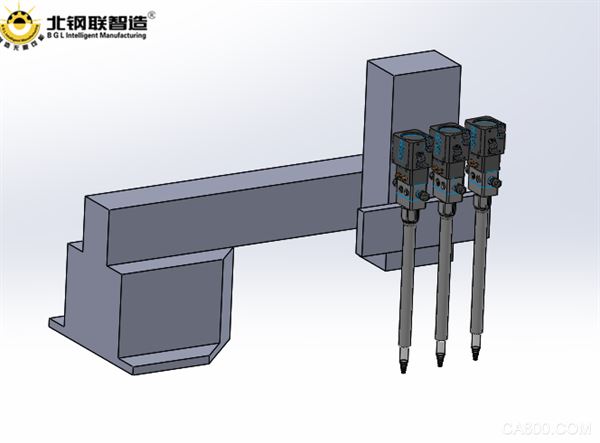

自动化粘接磁极感应板

为保证列车运行平稳,无噪声,磁力感应板的粘接是核心工艺,而粘接是否良好取决于胶层质量。在以往的传统生产中,人工涂胶存在胶层厚度不可控、胶层不稳定等缺陷。不同于保守的两管双组份点胶方案,北钢联专家团队创造性的提出了三管点胶方案,采用专业的TP-160平台,双组份胶提前混合,三管同时喷涂,能保证胶量均匀、稳定,胶量大小可以进行有效的调节。杜绝了胶层厚度不均匀;胶面层有断点、气泡等现象发生。

图3 三渠道多用途点胶喷头

双桁架机械臂解决装配精度难题

为解决单根轨道长度跨度大,定位精度困难的问题,采用重型双桁架机械臂,起吊重量1.6T,运行速度可达到0.6M/S,并配以联动辅助装置,解决了双桁架的启动、停止惯量不可控的难题,使双桁架同步(差补<3mm)运行。

图4 重型双桁架机械臂在吊装钢轨

三坐标可移动平台组合系统实现弯曲轨道的装配定位

单台三坐标定位平台可灵活运动,组合在一起可实现轨枕回转中心和F型弯曲轨曲率中心线相重合,保证每一系列弯曲轨排的装配精度。

图5 定位台组合可实现弯曲轨的精确定位

中低速磁悬浮轨排自动化装配线的顺利投产,将原有生产线的人工数量由56人减至8人,装配效率由人工20米/天提高至双线208米/天,生产效率提升10倍以上,产品合格率由86%提升至99%,真正实现了产品良率可控,实时在线检测。此生产线技术适用于各类轨道的自动化装配,高速轨排、常导轨排、超导轨排等,并可向上、向下兼容各类轨距、枕距、轨宽不同的产品,是一条具有典型示范意义的全自动化装配检测生产线。