一、项目概况

河南汝州市瑞平煤电有限公司成立于2004年6月,注册资本金10亿元,是由中国平煤神马集团和河南天瑞集团按照6∶4的比例共同出资建设的合资企业,电厂位于汝州市汝河南岸汝南工业区,于2007年投产运营,属国家发改委批准的热电联产机组,经营范围为发电和供热,项目建设规模为300MW,现有两台150MW超高压供热汽轮机发电机组和两台每小时480吨超高压、再热、循环流化床锅炉,固定资产12亿元。

图1:厂区概貌

二、给水泵系统

每台锅炉给水系统配套两台3800kW锅炉给水泵,共计4台,单台给水泵流量593m3/h,扬程1770m,采用一用一备的运行方案,单台给水泵即能满足锅炉满负荷运行,给水泵系统由电动机、液力偶合器、给水泵本体组成(见图2)。其工艺流程是除氧器的水通过给水泵增压后,经过高压加热器送至锅炉汽包(图3黑色尖头方向),锅炉通过燃烧发热将水变成高温高压的蒸汽,推动汽轮机做功,实现锅炉蒸汽系统和给水系统的汽水平衡。

图2:给水泵组成

图3:现场给水系统图

为保证整个锅炉系统的稳定运行,改造前机组通过调节给水泵液偶输出转速的方式改变给水流量,保持汽包的液位稳定。由于给水泵转速较高,液力偶合器主要由两部分组成,一是增速齿轮,这一部分的作用是把电动机的额定转速,升高至满足给水泵额定工况的运行转速;二是泵轮、涡轮、勺管、和循环油系统,其作用是通过勺管调节循环油,改变偶合器内的充油量,从而调节涡轮转速,实现输出转速的调速。机组正常运行时,就采用单台给水泵供水运行方式,另外一台泵处于备用状态,两台给水泵之间只需按规程进行定期倒泵操作。

三、可行性分析

3.1存在的问题

瑞平电厂在采用液力偶合器调速时,虽然能满足锅炉供水调节的功能,但是发现存在以下问题:

(1)给水泵采用液偶传动调速运行,传动损失大、系统效率低,造成大量能源浪费。

(2)调速范围有限为50~95%,转速不稳定,高速段减小了设备的出力能力,低速段影响节能效益的发挥;

(3)调速精度低,线性度差,响应慢,不大适应自动控制要求;

(4)液偶调速器采用高压传动油工作,在机械能传递过程中产生大量热量损失。

(5)电机虽然可以不带载启动,但仍然有5倍左右的冲击电流,影响电网稳定;

(6)由于存在较为复杂的油系统,液偶维护量较大,单台4000KW的液力偶合器平均每年的维护费用就近20W,严重浪费人力及影响生产。同时由于液力偶合器启动时仍具有的较大冲击电流,会对电厂的系统稳定造成影响,瑞平电厂技术人员寻找适合的替代方案,经多方对比发现,利用高压变频器替换目前给水泵液偶调速控制,具有完美的解决方案。同液偶调速方案相对比,高压变频器调速系统具有以下优势:

(7)调速范围宽0-140%,调速精度高,响应速度快

(8)效率高(大于96%),且在20%负荷以上时均稳定在96%

(9)可实现真正的软启动,对电动机和电网无冲击,可降低给水泵及电动机的故障率,减少维修费用

(10)输入功率因数高可达0.95以上,只吸收很少的无功

(11)易维护;改造、调试周期短;故障时可切换工频运转,适用于不允许停机的场合。

3.2 具有的优势

在确定采用高压变频器进行改造后,瑞平电厂开始对国内高压变频器主要生产厂家进行考察和筛选,利德华福公司的高压变频调速系统,对比其它产品具有如下优势:

(1)采用单元串联多电平拓扑结构,输入输出谐波含量小,功率因数高,结构可靠。

(2)应用无速度传感器的矢量控制技术,控制精度高,响应速度快。

(3)产品应用近10000套为国内最多,充分经过市场检验,产品成熟可靠,故障率低。

(4)电厂应用业绩最多,在3000套以上,熟悉电厂工艺工况,对实施方案的设计有丰富经验,保证系统的可靠性。并且在给水泵的改造上有成功经验,例如300MW机组的大唐耒阳电厂、包头东华热电用户曾经前去考察。

(5)6kV/4000kW产品额定电流将达到450A以上,将遇到很多设计难点,而利德华福公司有丰富的大功率变频器的设计经验,已投运的设备最大达18000KW,5000KW功率以上的投运设备有100余套。

(6)依托于全球500强企业、电气巨头施耐德公司的先进的管理理念和质量控制体系,产品的质量及可靠性大幅提升;利用集团优势,柜内主要低压元器件均采用施耐德产品。

给水泵作为锅炉最为关键的负载,其可靠运行肯定是第一位的,所以产品的可靠性也是改造时首要考虑的对象。经过多方对比和综合考虑,瑞平电厂最终选定北京利德华福电气技术有限公司的HARSVERT-VA06/490产品对4台给水泵进行改造。

四、实施方案

以下两种方案均为可行的给水泵改造方案:

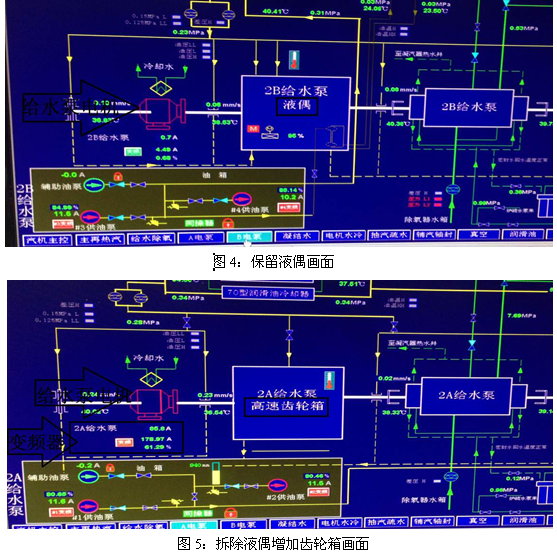

方案一:将液力偶合器保留不变,勺管开度至最大输出,只承载传动和增速作用。变频器通过电气特性控制电动机转速实现给水泵的流量调节。由于没有拆除液力偶合器,对液力偶合器的维护同样存在;同时由于液力偶合器本身的效率问题,仍存在一定的节能率下降。

方案二:拆除液力偶合器,更换为增速齿轮箱实现刚性传递联接;解决系统机械力矩传递中的效率损失问题。此种方法前期施工周期较长,同时投入相对会增加。但系统效率提高,很快就能收回增加的投资。

结合现场情况,我公司初步设计的方案为拆除液力偶合器,在电机和水泵之间增加增速齿轮箱,这样可减少液偶的中间损失,使给泵系统效率最高。但由于工期及增速齿轮箱厂家供货周期的问题,最终用户保留了三台液力偶合器,在变频器控制运行时,液力偶合器勺管开度至100%输出,据现场反馈,在同等负荷下,没有拆除液偶的给水泵电流比拆除液偶的要大将近10A,所以瑞平电厂仍计划在检修时将剩余液偶拆除。

现场两个机组4台给水泵,采取一用一备的形式,且全部配备变频器,当一台给水泵故障时,可立即启动备用泵运行来给锅炉供水,所以变频器的主回路采用一拖一手动旁路的方案是既经济又可靠地主回路方案。

图6:主回路示意图

此方案是手动旁路的典型方案。原理是由3个高压隔离开关QS41、QS42和QS43组成(见上图)。要求QS42和QS43之间存在机械互锁逻辑,不能同时闭合。变频运行时,QS43断开,QS41和QS42闭合;工频运行时,QS41和QS42断开,QS43闭合。功能:在检修变频器时,有明显断电点,能够保证人身安全,同时也可手动使负载投入工频电网运行。

五、节能效益分析

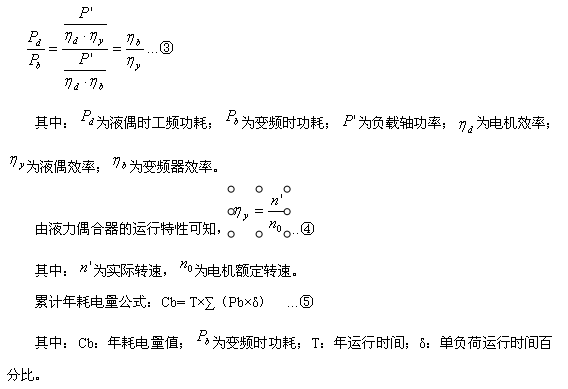

对于系统变频改造前有液偶调速设备,节能计算如下:

5.1工频状态下的耗电量计算

Pd:电动机功率;Cd:年耗电量值; U:电动机输入电压;I:电动机输入电流;cosφ:功率因子; T:年运行时间;δ:单负荷运行时间百分比

根据计算公式①②,通过计算可得出工频情况下各负载的耗电量,综合高速、低速运行的时间,计算出平均工频运行功率。

5.2变频状态下的年耗电量计算

不管是用液偶调速还是变频调速,所需要的轴功率是相同的,可推出变频后轴功率公式:

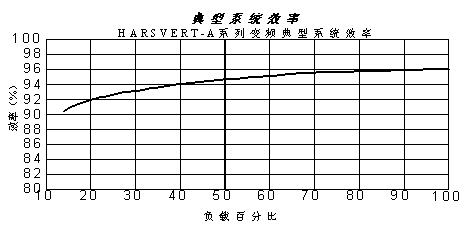

变频器的效率曲线可从下图中查出。

图7变频器的效率曲线

根据计算公式③④⑤,通过计算可得出变频情况下各负载的耗电量,根据加权时间得出设备在变频调速下运行的平均功率。

5.3节能计算

年节电量:ΔC= Cd-Cb …⑥

节电率=(ΔC/Cd)×100% …⑦

变频改造后,根据公式⑥⑦,可计算出各负载上变频后与工频相比每年的节电情况。

图8 现场DCS画面截图

由现场采集的DCS的图片以及现场运行人员反馈,当时机组运行负荷为73MW,给水泵的转速为2974r/min(额定转速4725r/min),如原有液偶的情况下,转速也基本相当,根据液偶的效率可计算出在此转速节电率在30%左右,秋季和春季运行情况和图片中的运行状态基本相同;机组冬季和夏季负荷会稍高,达到100MW以上,所以节电率会降低,约在15%左右。

七、小结

随着电厂节能优化的深入,常规的送风机、引风机、凝结水泵等负载均已完成节能改造,电厂的降耗就必须寻找新的突破口。给水泵作为锅炉系统最大的用电设备也是最重要的辅机设备,由于前几年对于变频器的可靠性有顾虑,基本未进行变频改造,但是随着这几年变频器的发展,技术逐步成熟,可靠性大大提高,各个电厂对于给水泵的变频器改造开始进行有意的尝试,通过多个项目的改造实例证明,给水泵的变频改造是可行的,我们公司提供的改造方案成熟可靠,对机组的安全运行没有影响,同时带来的经济效益也是相当可观。给水泵的变频改造在近期将会成为电厂节能改造的热点。