1 引言

3500mm翻板机位于生产线冷床输出辊道和剪切线输入辊道之间的检查修磨台架区域,在检查修磨台架的中间有两台翻板机,对检查台上的钢板进行翻转和翻回。翻板时会使用一组或两组翻板机进行操作,如果钢板不需要翻转,那么钢板将直接通过检查台架直接送入剪切区域,否则钢板在翻转前需要停在检查台架入口位置,质检人员检查钢板上表面,如有局部缺陷,将通过人工修磨消除,如缺陷较大,修磨时间较长,可打上标记,待后部工序处理,钢板经检查修磨上表面后,进行翻板检查钢板下表面,下表面缺陷处理原则同钢板上表面。钢板翻板检查后,根据工艺需要可翻回或不翻回。

3500mm产线检查台架可分为左右两部分,左右两部分可单独运行,也可联动,主要视冷却钢板的长度而定。每台翻板机由电机进行传动,翻一块钢板动作周期约15.4秒,钢板长度≤ 18m 时,两台翻板机可单独工作,钢板长度>18m 时,两台翻板机可同步工作,如图1所示。

翻板机参数:

翻转臂数量: 2×12 根

翻转臂间距: 1200 mm,2400mm

减速机型号:NSD1570-250-IX TR

传动电机:90kW,730r/min,AC380V

钢板规格:

长度:6000~36000mm

宽度:1500~3200mm

厚度:6~50mm

钢板重量:最重11.4吨

图1 翻板机示意图

2 钢板划伤问题分析

该公司3500mm产线翻板机控制系统原设计方式采用无触点电子开关柜控制,工作频率为50HZ,不能进行调速。翻板机控制信号和限位信号由操作台ET200集中采集并通过DP通信传输到电气室内主站PLC进行控制,当操作工手动进行钢板翻转,翻板臂下限位到位后自动进行停车,但在实际生产时由于翻板机下降过程中翻臂和钢板的重量叠加,翻板机下降速度较快,无法及时准确停车,需要操作工多次点动调平翻板臂,翻板臂点动期间会间接造成钢板表面划伤问题,也影响了产线生产节奏,成为了制约生产和产品合格率的瓶颈。针对该问题公司专业人员集思广益,最终提出了四套解决方案。

方案一,增大原翻板机减速机减速比,现减速机型号为NSD1570-250-IX TR,减速比为250,增加减速比可以减缓翻板机翻臂动作速度,从而实现平稳停车;

方案二,取消电机和减速机装置,将翻板机控制系统由电机驱动改为液压传动;

方案三,将现有电机更换为多极电机,实现翻板机动作速度可调的目的;

方案四,将工频控制的无触点电子开关柜更换为变频器,通过调节频率控制,达到翻板臂准确停车的要求;

通过对上述四种方案进行比较,方案一更换大减速比减速机土建施工量较大,施工期间影响生产时间较长,而且购买新的减速机费用高、周期长,不符合现阶段公司发展要求;方案二改造量很大,需要安装一整套液压控制系统,费用高、改造周期长;方案三需要购买新的多极电机,同时也需要对电机控制系统进行改造,同样费用较高、周期长;方案四变频控制符合当前控制发展趋势要求,利用公司库存施耐德ATV68变频器对翻板机控制系统进行改造,可以提前进行控制柜安装,铺设线缆,利用检修时间进行改造,周期短,较易实现,因此最终选择了方案四,即对翻板机进行变频调速改造。

3 变频技改实现

3.1 变频器选型

根据公司专业技术人员对翻板机现场调研结果,综合考虑对比各种改造方案,采用施耐德变频器对翻板机进行变频控制改造,设备选型和参数设置如下:

(1)变频器选用施耐德ATV68系列变频器,型号:ATV68 C15 N4 180A,制动单元型号:VW3A687575,制动电阻型号:6ES7028-0ES87-2DC0;

(2)翻板机电机型号为YZ315M-8,90Kw;

(3)控制原理图

图2 变频器控制原理图

3.2 参数设置(表1)

表1 变频器参数设置

|

序号

|

参数

|

设置

|

注释

|

|

1

|

B300

|

90

|

电机额定功率

|

|

2

|

B301

|

186

|

电机额定电流

|

|

3

|

B302

|

380

|

电机额定电压

|

|

4

|

B303

|

50

|

电机额定频率

|

|

5

|

B304

|

730

|

电机额定转速

|

|

6

|

B305

|

380

|

电源电压

|

|

7

|

C100

|

30

|

增加起动力矩

|

|

8

|

C102

|

2

|

停车模式

|

|

9

|

C103

|

5

|

制动模式

|

|

10

|

C104

|

790

|

制动等级

|

|

11

|

C106

|

3

|

预置给定值选择

|

|

12

|

C107

|

41

|

预置给定值

|

|

13

|

C200

|

45

|

加速时间

|

|

14

|

C201

|

35

|

减速时间

|

|

15

|

C300

|

0

|

最小频率设定

|

|

16

|

C301

|

41

|

最大频率设定

|

|

17

|

C607

|

100%

|

直流制动电流

|

|

18

|

C609

|

1

|

提升模式

|

|

19

|

D200

|

1

|

正转选择

|

|

20

|

D201

|

2

|

反转选择

|

|

21

|

D202

|

21

|

允许命令

|

|

22

|

D203

|

26

|

外部复位

|

|

23

|

D401

|

2

|

运行

|

|

24

|

D402

|

3

|

故障

|

|

25

|

E207

|

1分钟

|

电机时间常数

|

|

26

|

E208

|

10秒

|

失速时间

|

|

27

|

E209

|

10HZ

|

失速频率

|

|

28

|

E210

|

80%

|

失速电流

|

|

29

|

E211

|

1

|

超速保护

|

|

30

|

E212

|

750

|

电机最大转速

|

|

31

|

E302

|

2

|

跳闸响应

|

4 调试工程

在本次翻板机变频改造过程中遇到了几个问题,后期通过不断调试完善,最终满足了翻板机使用要求,实现了准确停车一次操作到位的目标,彻底杜绝了翻板臂点动造成钢板表面划伤的问题,下面将变频改造过程中遇到的问题逐一进行分析阐述。

4.1 电机失速

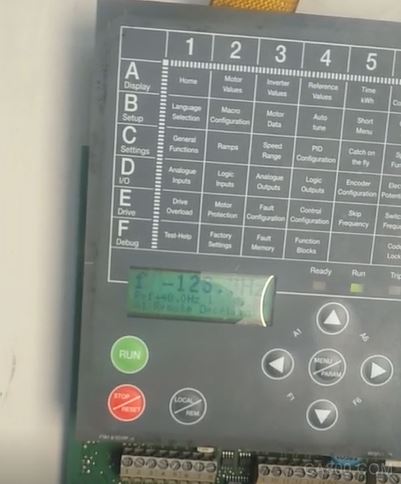

(1)故障现象:显示频率超高,电机失速故障:故障现象:翻板机装置变频改造完成后,初次调试运行时变频器面板显示实际频率过高,实际设定固定频率值为40HZ时,而当翻板机翻臂下落过程中变频器实际显示频率为125HZ,现场实际观察翻板机电机在翻臂下落过程中处于失速状态,失速状态运行容易造成电机损坏,如图3所示。

图3 面板高频率显示

(2)原因分析:针对翻板机下降过程中电机失速状态,经过现场观察发现翻板机翻臂属于大惯性负载,翻板臂由于自重原因在下降过程中会产生下降加速度,拖动系统的动能释放得太快而引起直流回路的过电压,如果在减速过程中,直流母线电压超过了上限值(即直流母线电压设定允许最大值),变频器的输出频率不会下降,同时会暂缓减速,如果直流母线电压不能降低到设定值以下,变频器输出频率就会继续增加,出现电机转速失速状态。

(3)解决措施:针对惯性较大的负载,可以通过两种方式解决直流母线电压超过上限值,一种方式增大减速时间设定值,一种方式是变频器加装制动电阻和制动单元。第一种方式只能减缓直流母线电压增加速度,不能彻底解决直流母线电压超过上限值;第二种方式可以从根本上解决该问题,当直流母线电压达到制动单元的开启电压时,制动单元功率开关管开通,电流流过制动电阻释放热量,吸收再生能量,电机转速下降,变频器直流母线电压降低。当直流母线电压降到制动单元停止电压时,制动单元的功率管关断,此时没有制动电流流过电阻,当直流母线的电压重新升高使制动单元动作时,制动单元将重复以上过程,平衡母线电压,使系统正常运行。

根据上述分析翻板机变频器加装制动电阻和制动单元进行解决完善,同时将减速时间参数C201由10秒增加到35秒。

4.2 制动单元故障

(1)故障现象:变频器增加制动单元和制动电阻,修改制动模式和制动等级参数后试车,变频器显示制动单元故障。

(2)原因分析:查看施耐德变频器手册发现VW3A68751、VW3A68741或VW3A68804型外部制动单元是完全自动的,独立于变频器;VW3A687537或VW3A687575型外部制动单元由变频器控制。变频器增加制动电阻和制动单元并修改参数后,变频器运行时未检测到制动单元,因此出现制动单元故障信息。

(3)解决措施:检查安装的制动单元型号为VW3A687575,属于由变频器控制型制动单元,检查参数发现制动模式参数C103设置为1,参数设置错误,将制动模式参数C103设置为5,再次测试变频器设定频率为30HZ时,托臂下降时制动电阻测量电压为90V左右;频率设定为35HZ时,托臂下降时制动电阻测量电压为105V左右;频率设定为42HZ时,托臂下降时制动电阻测量电压为120V左右,制动单元和制动电阻运行正常。

4.3 两台翻板机动作不一致

(1)故障现象:单台翻板机试车动作正常,开始联动进行调试,两台翻板机设置加速时间为20秒,发现两台翻板机动作不同步,1#翻板机动作速度和加速时间一致,2#翻板机动作速度较慢,将2#翻板机加速时间设置为30秒时,两台翻板机动作基本一致。

(2)原因分析:查找施耐德资料发现如果电机不能正常运行或有异常动作,需要将变频器参数恢复出厂值,再进行自动调节参数B400优化,按照上述步骤操作后,两台翻板机试车动作一致。分析原因为由于施耐德变频器为利旧设备,之前分别传动不同电气设备并进行了模型优化,导致两台变频器内部电机模型不相同,造成两台翻板机动作不一致。

(3)解决措施:对翻板机电机进行参数优化,重新设置参数,试车动作一致。

4.4 其他参数完善

上述变频器参数设置只是保证了翻板机能够正常运行,在正常使用过程中还需要对变频器的保护参数进行相应的设置,最终实现对变频器和电机设备的保护。这些参数包括设置变频器最大电流保护值、电机额定频率时电流最大值、电机失速保护、超速保护(包括失速时间、失速电流和失速频率)、电机最大转速保护、停车模式、电机热保护功能时间常数设置等重要参数,设置参数如表1所示。

5 结束语

本文通过对生产过程中遇到的问题进行现场调研,并根据实际情况制定解决方案,对翻板机装置进行了变频改造,同时对改造过程中遇到的难题逐一进行解决处理,最终实现了翻板机的准确停车,解决了钢板边部和表面人为操作翻板过程时造成的划伤缺陷问题。